07.05.16

右の写真は、製造現場の見学時に付けた防塵メガネ.

*HPに載せる写真が無いのでヤムナク!.

メガネは、見学終了後、持ち帰りOKという事で頂いたモノですが、

原発の燃料製造工場だけあって警備が厳しく、撮影も禁止!.

*ま、仕方が無いか!.

大体、JR・横須賀駅から送迎バスに乗ると、そのままこの会社

(GNF−J)の門を通って本社ビルの玄関へ横付けし、プレゼン

テーションルームへ直行.

現場へ見学に行く時は金属探知機をくぐって構内をバス移動し、

終了後は、また同じ要領で、JR・横須賀駅へ直行.

*ほとんど歩かないから、楽で良かったけど!.

この位、厳重でないとダメなんでしょうねぇ、今の世の中は!.

*写真は撮れなかったが、現場での説明は懇切丁寧で、

ガイドの女性もキレイだったから、ま、いっか!.

会社自体は、上記HPに詳しく載っていますが、

・GNF−J:グローバル・ニュークリア・フェエル・ジャパン

(GE、日立、東芝 の合弁会社)

・製造品目:沸騰水型原子力発電所で使われる”燃料集合体”の

設計、製造、他.

・従業員 :440名

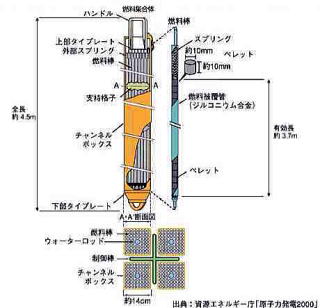

<燃料集合体>

どこの電力会社のHPを見ても出てきますが、右図の様な形状で、

製造工程をザッと述べると(上記のHPで詳しく説明されてます!)、

1.原料の”二酸化ウラン(米国から輸入)”を押し固めて10ミリの

円筒形に整形し、1800℃で焼いてセラミック化 ⇒ ペレット.

*このペレット4個で、石油2、000L相当のエネルギ−とか!.

2.ペレットを超精密に研磨して10x10ミリに整形し、ジルコニウム

合金で出来た燃料棒の筒に約350個装填.内蔵されたスプリング

で押しつつ、口金を溶接.

これで、1本/3.7mの燃料棒が完成!.

*長いので、持ってみると釣竿の様によくシナります!.

ここまでの工程で、燃料となるウランを工場内で取り扱う

のに、完全密閉されたクリーンルームみたいな所を想像して

いたが、ガラス越しに見た限りではソ−でもなさそう?.

3.この燃料棒を 縦横 9X9本(以前は8X8本)の角型に纏め、

温度分布が均一になる様、中央にウォータロッドと呼ばれる

冷却水の通る菅を2本(以前は1本)入れ、全体を組立てて完成.

ま、書くとコレだけながら、中身が中身だけに、至る所に品質検査が

あり、最後の最後は、人による厳重な目視検査を経て完成.

*全てが自動化されて無かったので、なんだか安心しました!.

こうして、原子力発電所へ出荷された燃料も、寿命は約4年とか...

原発・燃料製造工場(GNF−J)

えっせい